Sikafloor®-264 N

2-componenten, high build, gladde epoxyvloercoating en seallaag

Sikafloor®-264 N is een 2-componenten, gekleurd epoxyhars dat voor een slijtvaste, naadloze, gladde en glanzende afwerking zorgt die weinig onderhoud vraagt, of -wanneer ingestrooid met aggregaten- voor een antislip afwerking zorgt. De diktes van het systeem variëren tussen 0,6 en 3,0 mm. Geschikt voor omstandigheden met middelmatige tot zware slijtage. Binnengebruik.

- Naadloos en hygiënisch

- Goede chemische en mechanische bestendigheid

- Eenvoudig te verwerken

- Waterdicht

- Glanzend oppervlak

- Antislip afwerking volgens de eisen van de klant mogelijk

- Kan met kwartszand gevuld worden om een zelfvloeiend hars te creëren

- Weinig onderhoud vereist

Gebruik

- High build, glad coatingsysteem voor beton en cementgebonden dekvloeren met middelmatige tot zware slijtage, zoals in bv. cleanrooms, opslag- en assemblageruimten, onderhoudsateliers, garages, laadperrons enz.

- Seallaag/toplaag voor antislip instrooisystemen, zoals in ondergrondse parkeergarages, en parkeergarages met meerdere verdiepingen, onderhoudshangars en voor natte ruimten, zoals in de dranken- en voedingsindustrie

Voordelen

- Naadloos en hygiënisch

- Goede chemische en mechanische bestendigheid

- Eenvoudig te verwerken

- Waterdicht

- Glanzend oppervlak

- Antislip afwerking volgens de eisen van de klant mogelijk

- Kan met kwartszand gevuld worden om een zelfvloeiend hars te creëren

- Weinig onderhoud vereist

Verpakking

| Component A | 7,9 en 23,7 kg metalen emmers |

| Component B | 2,1 en 6,3 kg metalen emmers |

| Componenten A+B | 10 en 30 kg mengklare sets |

| Component A | 220 kg vaten |

| Component B | 59 kg en 177 kg vaten |

| Componenten A+B | 1 vat component A (220 kg) + 1 vat component B (59 kg) = 279 kg |

Kleur

| Hars- component A | vloeistof, gekleurd |

| Harder- component B | vloeistof, transparant |

Standaard kleuren: RAL 7032 en RAL 7035.

Andere kleuren op aanvraag.

Onder invloed van direct zonlicht kan enige verkleuring en kleurafwijking optreden, dit heeft geen invloed op de functionaliteit en prestatie van de coating.

Productdetails

GOEDKEURINGEN / NORMEN

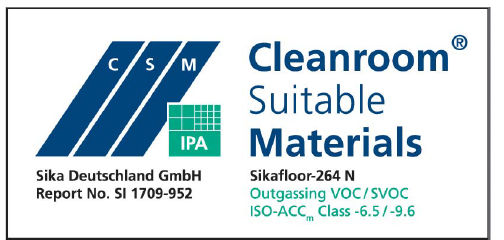

- Deeltjesemissie volgens ISO 14644-1, CSM kwalificatieverklaring – klasse 3, Fraunhofer IPA Rapportnr. SI 1709-952.

- Uitwaseming van dampen volgens ISO 14644-8, CSM kwalificatieverklaring – klasse 6,5, Fraunhofer IPA Rapportnr. SI 1709-952.

- Brandreactieklasse volgens EN 13501-1, Rapportnr. KB-Hoch-170619, Hoch Fladungen, Duitsland, mei 2017

- Brandreactieklasse volgens EN 13501-1, Rapportnr. KB-Hoch-170625, Hoch Fladungen, Duitsland, mei 2017.

- CE markering en Prestatieverklaring als beschermende coating voor betonoppervlakken conform EN 1504-2:2004, gebaseerd op een certificaat van productiecontrole uitgegeven door een erkende instantie voor fabrieksproductiecontrole (FPC) en initiële type testen.

- CE-markering en Prestatieverklaring als kunstharsvloermateriaal conform EN 13813:2002, gebaseerd op initiële type testen en fabrieksproductiecontrole (FPC).

- Certificaat van conformiteit voor indirect contact met voedsel, Instituut Fresenius, Rapportnr. 3419034-01, Duitsland, november 2017

|

|

|

Chemische basis

Epoxy

Houdbaarheid

24 maanden na productiedatum

Opslagcondities

Sikafloor®-264 N wordt opgeslagen bij temperaturen tussen +5°C en +30°C, in de originele, ongeopende en onbeschadigde verzegelde verpakking, in droge omstandigheden. Raadpleeg altijd de verpakking.

Dichtheid

| Component A | ~ 1,64 kg/l |

| Component B | ~ 1,00 kg/l |

| Mengsel A+B | ~ 1,40 kg/l |

Alle waarden bij +23°C.

Vaste stofgehalte in gewicht

~ 100 %

“100% vast stofgehalte, samenstelling volgens de testmethode van de Deutsche Bauchemie e.V. (Duitse organisatie voor bouwchemische producten)”.

Vaste stofgehalte in volume

~ 100 %

Shore D hardheid

| ~76 (7 dagen / +23 °C) | (DIN 53 505) |

Slijtvastheid

| ~35 mg (CS 10/1000/1000) (7 dagen / +23 °C) | (DIN 53109) |

Druksterkte

| ~53 N/mm2 (Hars gevuld 1:0,9 met vuurgedroogd kwartszand 0,1 - 0,3 mm) (28 dagen / +23 °C) | (EN 196-1) |

Buigtreksterkte

| ~20 N/mm2 (hars gevuld 1:0,9 met vuurgedroogd kwartszand 0,1 - 0,3 mm) (28 dagen / +23 °C) | (EN 196-1) |

Hechtsterkte bij trek

| > 1,5 N/mm² (betonbreuk) | (ISO 4624) |

Chemische bestendigheid

Bestand tegen veel chemicaliën. Contacteer de technische dienst van Sika Belgium nv voor specifieke informatie.

Thermische resistentie

| Belasting* | Droge hitte |

| Permanent | +50°C |

| Korte duur (maximaal 7 dagen) | +80°C |

| Korte duur (maximaal 12 uur) | +100°C |

Korte duur natte hitte* tot maximum +80°C indien blootstelling slechts occasioneel is (bv. stoomreiniging enz.).

* Geen gelijktijdige chemische en mechanische blootstelling en enkel in combinatie met Sikafloor® instrooisystemen met een laagdikte van ongeveer 3 tot 4 mm.

Toepassing

Mengverhouding

Component A : component B = 79 : 21 (gewichtsdelen)

Omgevingstemperatuur

Minimaal +10°C, maximaal +30°C.

Relatieve luchtvochtigheid

Maximaal 80% R.V.

Dauwpunt

Pas op voor condensatie!

De temperatuur van de ondergrond en van het niet-uitgehard product moet minstens 3°C hoger zijn dan het dauwpunt om het risico op condensvorming of van witte uitbloeiingen op de vloerafwerking te verminderen.

Opmerking: lage temperaturen en hoge luchtvochtigheid verhogen de kans op witte uitbloeiingen.

Ondergrondtemperatuur

Minimaal +10°C, maximaal +30°C.

Vochtgehalte ondergrond

< 4% vocht (gewichtsdelen)

testmethode: Sika®-Tramex meter, CM-meting of ovendroogmethode.

Geen optrekkend vocht, volgens ASTM (polyethyleenfolie).

Verwerkingstijd

| Temperatuur | Tijd |

| +10°C | ~ 50 minuten |

| +20°C | ~ 25 minuten |

| +30°C | ~ 15 minuten |

Uithardingstijd

| Ondergrond | Minimaal | Maximaal |

| +10°C | 30 uur | 3 dagen |

| +20°C | 24 uur | 2 dagen |

| +30°C | 16 uur | 1 dagen |

Tijden zijn bij benadering en worden beïnvloed door veranderingen in omgevingsomstandigheden, in het bijzonder door temperatuur en relatieve luchtvochtigheid.

Verwerkt product klaar voor gebruik

| Temperatuur | Beloopbaar | Licht belastbaar | Volledig |

| +10°C | ~ 72 uur | ~ 6 dagen | ~ 10 dagen |

| +20°C | ~ 24 uur | ~ 4 dagen | ~ 7 dagen |

| +30°C | ~ 18 uur | ~ 2 dagen | ~ 5 dagen |

Tijden zijn bij benadering en worden beïnvloed door veranderingen in omgevingsomstandigheden, in het bijzonder door temperatuur en relatieve luchtvochtigheid.

Verbruik

| ~ 0,25 tot 0,3 kg/m² | High build coating |

| ~ 0,9 tot 1,2 kg/m² | zelfvloeiend afwerking |

Alle waarden zijn theoretisch en houden geen rekening met bijkomend product als gevolg van de porositeit van de ondergrond, oppervlakteruwheid, niveauverschillen in de ondergrond, noch met verlies aan product enz. Voor meer gedetailleerde informatie, gelieve de systeemfiches van van Sikafloor® MultiDur ES-15 en Sikafloor® MultiDur ES-21 te raadplegen.

MENGEN

Rolcoating

Allereerst component A goed mechanisch oproeren, daarna component B volledig toevoegen en gedurende 3 minuten continu mengen tot een homogeen mengsel is ontstaan. Om zeker te zijn van een volledige menging het materiaal vervolgens overgieten in een schone mengkuip en nogmaals mengen tot een mengsel met een gladde consistentie bekomen wordt. Te snelle en te lange menging moet vermeden worden om luchtinsluitingen te minimaliseren.

Zelfvloeiende harslaag

Allereerst component A goed mechanisch oproeren, daarna component B volledig toevoegen en gedurende 3 minuten continu mengen tot een homogeen mengsel is ontstaan. Wanneer componenten A en B gemengd zijn, het kwartszand en -indien nodig- Sika Stellmittel T toevoegen en gedurende 2 minuten verder mengen tot een homogeen mengsel. Om zeker te zijn van een volledige menging het materiaal vervolgens overgieten in een schone mengkuip en nogmaals mengen tot een mengsel met een gladde consistentie bekomen wordt. Te snelle en te lange menging moet vermeden worden om luchtinsluitingen te minimaliseren.

Menggereedschap

Sikafloor®-264 N (ongevuld) moet grondig gemengd worden met een elektrisch mengtoestel op lage snelheid (300 - 400 t.p.m.) of andere geschikte mengapparatuur. Gebruik voor bereiding van de zelfvloiende gietlaag een dwangmenger of een elektrisch mengapparaat met mengstaaf. Geen betonmolen/vrije val mengers gebruiken.

VERWERKING

Controleer voor het aanbrengen het vochtgehalte van de ondergrond, de relatieve luchtvochtigheid en het dauwpunt. Indien het vochtgehalte hoger is dan 4% kan Sikafloor® EpoCem® als tijdelijk vochtscherm worden toegepast.

Primer

Zorg ervoor dat een gelijkmatige, poriënvrije laag de ondergrond afdekt. Indien nodig twee lagen primer aanbrengen. Sikafloor®-150, Sikafloor®-151 of Sikafloor®-161 aanbrengen met een kwast, verfrol of rubberen vloerwisser.

Bij voorkeur aanbrengen met een vloerwisser en daarna kruislings narollen.

Egaliseren

Ruwe oppervlakken dienen eerst geëgaliseerd te worden. Gebruik daarvoor een uitvlakmortel/schraaplaag aangemaakt met Sikafloor®-150, Sikafloor®-151 of Sikafloor®-161 (raadpleeg de respectievelijk technische fiche).

High build gladde coating

Sikafloor®-264 N kan met een kortharige verfrol kruislings aangebracht worden.

Zelfvloeiend afwerkingslaag

Sikafloor®-264 N op het oppervlak gieten en gelijkmatig verdelen met een geschikte troffel of pinrakel tot op de benodigde dikte. Onmiddellijk in 2 richtingen loodrecht op elkaar prikrollen, zodat alle spaanslagen en ingesloten lucht verwijderd wordt, alsook een gelijkmatige dikte en het gewenst esthetisch uitzicht bekomen wordt.

Slipvaste ingestrooide coating

Een schraaplaag op het oppervlak toepassen en onmiddellijk vol en zat instrooien met kwartszand zodat een gelijkmatige verdeling van het kwartszand en gelijkmatig oppervlakteprofiel bekomen wordt. Laat deze schraaplaag uitharden en verwijder alle losse kwartszand met behulp van een geschikte stofzuiger. Breng tenslotte een verzegelings-/toplaag Sikafloor®-264 N aan. Voor toepassingen op licht vochtige ondergronden, verwijzen we naar de systeemfiche van het Sikafloor® MultiDur EB-12 ECC systeem voor andere primers en uitvlakproducten.

Seallaag

Sikafloor®-264 N verzegelings-toplaag met een vloerwisser in een verbruik van 0,6 – 0,8 kg/m² toepassen, zodat alle zand ingekapseld is. Gebruik een kortharige verfrol om deze laag in 2 richtingen loodrecht op elkaar na te rollen.

REINIGING GEREEDSCHAP

Reinig alle gereedschap en materieel onmiddellijk na gebruik met Verdunner C. Uitgehard product kan alleen mechanisch worden verwijderd.